- Гвозди

- Инструмент и оснастка

- Кабельная продукция

- Металлоконструкции

- Подшипники

- Проход для кровли

- Такелаж

- Хомуты

- Категории

- Направления

- Производители

- Стандарты

- По виду материалов

- По свойствам

- О компании

- Новости отрасли

- Пресс-центр

- Акции

- Импортозамещение

- Отраслевые решения

- Клиентский отдел

- Работа в Трайв

- Учебный центр

- Гарантия

- Информация

{name} {art} {price} р. {packs_number}{packs_word}{price_print} р. - Главная страница

- Производство

- Накатка резьбы

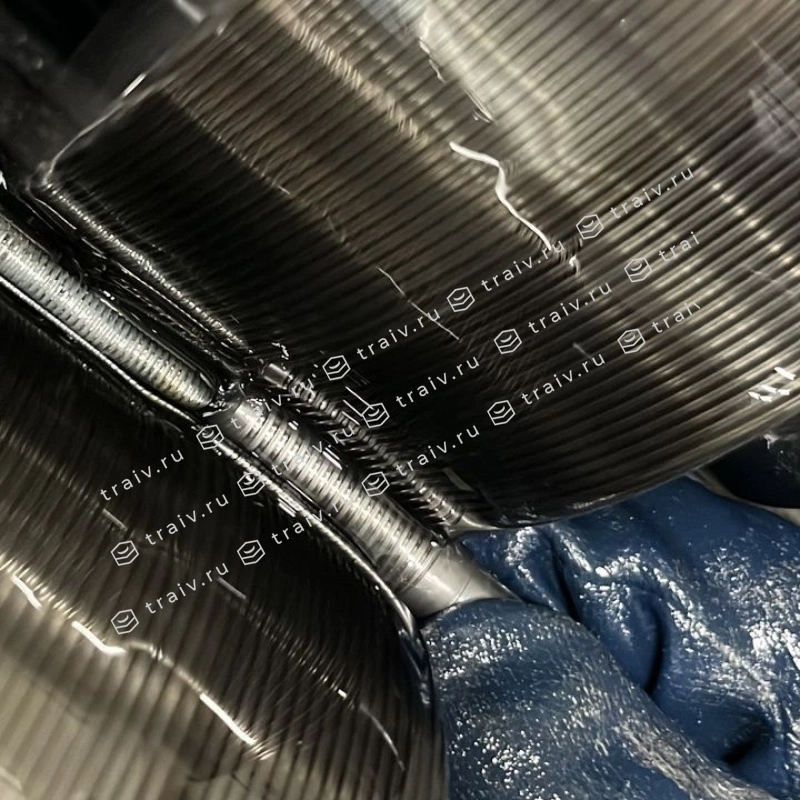

Накатка резьбы

Скачать PDF - презентация производства

Производительностьдо 150 000 шт/сутки

Минимальная партияот 10 единиц

Диаметр изделийот М12 до М100

Длина изделийот 20 мм до 3000 мм

МатериалыСталь, нержавейка, цветные металлы, алюминий, сплавы

ОпциональноЛюбые виды покрытий

Метизный завод "Трайв" осуществляет услуги накатки дюймовой и метрической резьбы различными способами. Ролик-сегментами, цилиндрическими роликами, с помощью плашек. На нашем производстве в Санкт-Петербурге применяются современные технологии и оборудование, позволяющие обеспечить идеальную поверхность резьбовых соединений, прочность и надежность конечного продукта. Обратившись к нам, вы получите продукцию высокого качества и оперативность исполнения заказов любой сложности.Собственное производствоПолный цикл производства метизных решений по чертежам и стандартам. От микро-крепежа до М 100.Инжиниринговый центрРеинжиниринг, проектирование и технологическое сопровождение вашего заказа под ключ.ГарантииОТК контроль качества выпускаемой продукции на всех этапах. Выдаем паспорт на изделие и сертификат на материал.Особенности и преимущества накатки резьбы

Накатка резьбы представляет собой холодную деформацию металла с целью получения нужного профиля. В отличие от нарезки при таком способе металл не срезается с заготовки. Это обеспечивает повышенную прочность изделия.

При накатке резьбы металл не срезается, а деформируется, сохраняя объем заготовки, что практически исключает образование отходов. Процесс автоматизирован и высокоскоростной, позволяя быстро производить большие партии изделий с минимальными временными и ресурсными затратами. Поэтому данный способ широко используется для массового выпуска крепежных изделий.

Для защиты от коррозии и улучшения эксплуатационных характеристик изделий мы предлагаем различные виды покрытий: химическое фосфатирование, горячий цинк, цинк-ламель и другие. Эти покрытия обеспечивают дополнительную защиту от внешних воздействий и продлевают срок службы изделий.

Заказать накатку резьбы

- Имеем большой опыт в изготовлении метизов и крепежа по ГОСТ, а также по чертежам и эскизам, что позволяет гарантировать высокое качество продукции даже при сложных заказах.

- Используем специализированные резьбонакатные станки и другое оборудование которое обеспечивает точное соответствие стандартам.

- Применяем только качественные марки сталей прошедшие строгий контроль качества.

- Предлагаем доступные цены и короткие сроки выполнения работ.

Используя возможности нашего производства, вы получите уверенность в приобретении надежных, прочных и высококачественных резьбовых метизов способных эффективно функционировать в самых сложных условиях эксплуатации.

Параметры изделий и цены

Диаметр

Длина

Производительность

Материалы

Стоимость,

без НДСот М12 до М100

от 20 мм до 3000 мм

до 150 000 шт/сутки

Сталь, нержавейка, цветные металлы, алюминий, сплавы

По запросу

* Стоимость зависит от объема заказа и параметров изготавливаемых изделий. Для точного расчета обратитесь к вашему личному менеджеру. Минимальный заказ от 10 000 руб.

Разрабатываем крепежные решения

ГОСТ, ОСТ, ТУ и ваши стандарты

Изделия с классом прочности до 12.9

Нестандартные резьбы

Редкие стали и сплавы

Испытания и контроль качества

Любые покрытия

Почему выбирают нас Гарантия качества

Гарантия качестваИнженерный отдел по контролю качества

Соблюдение сроков

Соблюдение сроковЭффективное производство с гарантированными сроками поставки

Индивидуальный подход

Индивидуальный подходИзделия по вашим чертежам от микро крепежа до м 100

ТехПоддержка

ТехПоддержкаПрофессиональные консультация и помощь на каждом этапе

Сертифицировано

СертифицированоСоответствие международным стандартам

Региональные филиалы

Региональные филиалыОфисы в Москве, Санкт-Петербурге, Перми

Доставка по РФ и СНГ

Способы накатки резьбы

Крепежные элементы разного диаметра согласно ГОСТ обрабатывают на специальных станках с роликами или плашками под накатку. Такое оборудование классифицируют по типу используемого штампа, а также по степени автоматизации. Благодаря этому удается подобрать станок, соответствующий эксплуатационным требованиям. В зависимости от применяемого штампа станки под накатку делят на три категории. Это оборудование с цилиндрическими роликами, с ролик-сегментами и плашками.

Накатка резьбы ролик-сегментами

Данный метод получил широкое распространение на предприятиях по производству крепежных элементов. Это обусловлено высокой производительностью станков под накатку и соответствием готовых изделий стандартам ГОСТ.

Как правило, станки полностью автоматизированы и интегрируются в производственные линии. Благодаря этому удается оптимизировать процесс изготовления. К преимуществам такого метода накатки метрической или дюймовой резьбы относят:

- точность и соответствие ГОСТ;

- возможность обработки одновременно нескольких заготовок;

- стабильность;

- надежность резьбонакатного инструмента.

По конструкции оборудование может отличаться. Накатка метрической и дюймовой резьбы возможна при использовании одного или нескольких роликов. При этом расположение рабочего шпинделя может быть горизонтальным или наклонным.

Принцип действия таких станков заключается в расположении заготовок между вращающимся роликом и резьбовым сегментом. При этом прокатывание не завершается на одной заготовке. Подача следующей детали происходит автоматически с помощью загрузочного устройства. Это позволяет значительно ускорить производственный процесс.

Обработка цилиндрическими роликами

Накатка метрической или дюймовой резьбы по ГОСТ таким способом также широко востребована на производстве. Технология предусматривает расположение стержня между двумя постоянно вращающимися роликами, на которые нанесен нужный профиль.

Заготовка вращается за счет силы трения, возникающей между роликами и стержнем. При этом на станке под накатку предусмотрен гидравлический привод для прижимного устройства. Благодаря ему обеспечивается необходимое давление на стержень детали.

К достоинствам данного метода накатки резьбы разного диаметра относят:

- скорость обработки;

- надежность оборудования под накатку;

- отсутствие потребности в срезании части металла.

Ролики подбирают индивидуально. При этом учитывают требуемую точность, шаг резьбы, форму профиля и протяженность на стержне.

Накатка с помощью плашек

Еще один метод обработки – это использование резьбонакатного инструмента в виде плоских плашек. Такой способ получил широкое распространение благодаря возможности сформировать резьбу разного диаметра на саморезах, винтах и других деталях с головками или без них, за один проход.

Оборудование оснащено комплектом из двух плашек. Одна из них совершает возвратно поступательные движения, вторая неподвижна. Заготовка устанавливается между резьбонакатным инструментом и прокатывается в момент перемещения подвижной плашки. При этом головка метиза не повреждается.

Независимо от технологии изготовления накатка метрической и дюймовой резьбы разного диаметра позволяет сохранить прочность детали. Благодаря этому метод нанесения резьбы на арматуру, стержни или крепеж с головками востребован на производстве.

У нас можно купить крепеж или заказать дополнительные услуги. Для получения дополнительной информации обращайтесь к нашим менеджерам. Они проконсультируют по вопросам и помогут купить крепеж, соответствующий определенным требованиям.

Данные на сайте представлены для ознакомления и публичной офертой не являются. Уточняйте текущие цены на крепеж и оборудование у специалистов нашей компании.

НавигацияГлавный офис и склад «Трайв» в Санкт-ПетербургеПодробнее...Санкт-Петербург, Кудрово, ул.Центральная, дом 41 193168Офис и склад «Трайв» в МосквеПодробнее...Москва, Рязанский проспект, 2с49, БЦ "Карачарово", офис 203 109428Филиал «Трайв» в ЕкатеринбургеПодробнее...Екатеринбург, Екатеринбург, Елизаветинское шоссе, 39 620024Филиал «Трайв» в ПермиПодробнее...Пермь, Пермь, шоссе Космонавтов 111И, корпус 1, 2 этаж, офис 36 614066Контакты

2006 - 2025 © Компания «Трайв» производитель и дистрибьютор метизов и крепежаУмный бот

2006 - 2025 © Компания «Трайв» производитель и дистрибьютор метизов и крепежаУмный бот Скачать прайс наличия на складеПо ссылке ниже вы можете скачать прайс-лист на позиции: для вашего удобства, мы подготовили прайс с табличном формате.Так же мы публикуем каталог стандартного крепежа в формате PDFЗаказ в 1 клик

Скачать прайс наличия на складеПо ссылке ниже вы можете скачать прайс-лист на позиции: для вашего удобства, мы подготовили прайс с табличном формате.Так же мы публикуем каталог стандартного крепежа в формате PDFЗаказ в 1 кликЗаполните форму и наш менеджер свяжется с вами, для уточнения заказа.

Промышленные изделияДополнительноВернуться назад- Анкер Fisher

- Анкер MULTI-MONTI

- Анкер MULTI-MONTI torx

- Анкер PFG EBF, электрооцинкованный, с кованым рым-болтом

- Анкер PFG ES

- Анкер PFG HBF, электрооцинкованный, с болтом-крюком

- Анкер PFG LB

- Анкер PFG LB, LBS с анкерным болтом и шайбой

- Анкер PFG SB

- Анкер PFG SB, SBS со шпилькой, шайбой и гайкой

- Анкер PKN (быстрофиксирующий гвоздь) Sormat

- Анкер винтовой RA

- Анкер винтовой RA, RAR, RAH Sormat Сормат

- Анкер втулочный с болтом

- Анкер для высоких нагрузок

- Анкер для крепления гипсовых плит

- Анкер забивной LA, LAH Sormat Сормат

- Анкер закладной без монтажной плиты VASB

- Анкер закладной с монтажной плитой VASD

- Анкер клиновой S-KA, S-KAH с шайбой и гайкой

- Анкер клиновой Shreiber - анкер под шпильку

- Анкер клиновой забивной (экспресс)

- Анкер клиновой с гайкой S-KAK горячеоцинкованный с шайбой

- Анкер латунный

- Анкер латунный забивной MSA

- Анкер металлический Multi-Monti F

- Анкер металлический Multi-Monti I комбинированный

- Анкер металлический Multi-Monti MS

- Анкер металлический Multi-Monti P

- Анкер металлический Multi-Monti R

- Анкер металлический Multi-Monti S

- Анкер металлический Multi-Monti S A4

- Анкер металлический Multi-Monti SS

- Анкер металлический для тонколистовых материалов

- Анкер многофункциональный

- Анкер многофункциональный для тонколистовых материалов (с шурупом) OLA

- Анкер особопрочный S-VAM B

- Анкер распорный PFG ES, ESS, ESSH

- Анкер стальной однораспорный

- Анкер стальной распорный с простым крюком

- Анкер химический

- Анкер-клин для крепления подвесных конструкций

- Анкер-шуруп

- Анкерный болт

- Анкерный болт с ушком

- Анкерный болт с цангой

- Анкерный болт тяжеловесных конструкций

- Анкерный болт ударный

- Анкеры S-VAM S и S-VAM В особопрочные Sormat Сормат

- БСР (болт самоанкерующийся распорный)

- Гвоздь Confix по бетону Sormat Сормат

- Гильза KRH электрооцинкованная

- Забивной стальной анкер

- Латунный распорный дюбель

- Распорный стальной анкер с кольцом

- Распорный стальной анкер с потолочным крюком

- Стальной анкер двойного распирания

- Стальной анкер для крепления в плотных материалах

- Стальной машинный анкер

- Стальной распорный анкер с гайкой

- Стальной распорный анкер с качельным крюком

- Шпилька к анкеру химическому

- Шуруп регулировочный SKRH

- Artikel 10105 Болт с шестигранной головкой

- ГОСТ 7802

- DIN 13-20

- DIN 1445

- Artikel 88752 Болт шарнирный

- DIN 186

- DIN 188

- DIN 25193

- DIN 261

- DIN 316

- DIN 444

- DIN 529

- DIN 32501

- DIN 558

- DIN 34810

- DIN 561

- DIN 564

- DIN 7968

- DIN 7999

- DIN 931

- DIN 933

- DIN 580

- DIN 601

- DIN 603

- DIN 604

- DIN 605

- DIN 607

- DIN 608

- DIN 609

- DIN 610

- DIN 792

- DIN 6922

- DIN 797

- DIN 960

- DIN 961

- DIN 962

- DIN 6921

- DIN 6914

- DIN 7990

- DIN 15237

- DIN 22424

- EN 14399

- EN 14399-4

- EN 14399-8

- EN 1665

- ISO 8676

- ISO 8765

- DIN 7981

- Винт-шуруп мебельный

- Винт-стяжка мебельный

- Винт с L-образным крючком

- Винт мебельный с прерывистой резьбой, с полупотайной головкой

- Винт с крючком

- Винт мебельный с прессшайбой и комбинированным шлицем (евровинт)

- Винт с петлей

- Винт-шуруп STS к трубным хомутам

- Винт шуруп JR и JRL к трубным хомутам

- Винт с шариком GN 606

- Винт мебельный с плоской головкой и внутренним шестигранником под ключ

- ISO 7380

- DIN 84

- DIN 85

- DIN 316

- DIN 404

- DIN 417

- DIN 427

- DIN 438

- DIN 464

- DIN 6902

- DIN 465

- DIN 6904

- DIN 478

- DIN 5586

- DIN 6905

- DIN 479

- DIN 561 Винт с уменьшенной головкой и цапфой

- DIN 6907

- DIN 480

- DIN 564 Винт с уменьшенной головкой и коническим коноцм

- DIN 6908

- DIN 551

- DIN 553

- DIN 7500 C

- DIN 653

- DIN 7500 D

- DIN 7500 M

- DIN 787

- DIN 912

- DIN 7504 R

- DIN 913

- DIN 7504 О

- DIN 914

- DIN 915

- DIN 7516 A

- DIN 916

- DIN 7516 D

- DIN 920

- DIN 921

- DIN 922

- DIN 923

- DIN 926

- DIN 927

- DIN 963

- DIN 964

- DIN 965

- DIN 966

- DIN 967

- DIN 6304

- DIN 6900

- DIN 6901

- DIN 6912

- DIN 7500

- DIN 7513

- DIN 7516

- DIN 7964

- DIN 7969

- DIN 7984

- DIN 924

- DIN 7985

- DIN 925

- DIN 7991

- ISO 7379

- DIN 7643

- ISO 12474

- ISO 14579

- ISO 2010

- ISO 2342

- ISO 4766

- ISO 14581 Винт с потайной головкой и шлицем TORX

- ISO 7047

- DIN 7504

- ISO 14583 Винт с полукруглой головкой шлиц TORX

- ISO 7434

- ISO 7435

- DIN 6906

- Винты установочные

- DIN 431

- Гайка кузовная квадратная

- Гайка особого назначения Nutsteine

- Гайки шлицевые

- DIN 74361

- Шинная гайка оцинкованная

- Шинная гайка без пружины

- DIN 99

- DIN 315

- DIN 439/936

- DIN 466

- DIN 467

- DIN 508

- DIN 546

- DIN 547

- DIN 548

- DIN 555

- DIN 557

- DIN 562

- DIN 582

- DIN 798

- DIN 917

- DIN 928

- DIN 929

- DIN 934

- DIN 935

- DIN 314

- DIN 936

- DIN 937

- DIN 970

- DIN 439 А

- DIN 971

- DIN 439 В

- DIN 977

- DIN 979

- DIN 70852

- DIN 980

- DIN 981

- DIN 982

- DIN 985

- DIN 986

- DIN 1479

- DIN 1587

- DIN 1624

- DIN 1804

- DIN 1816

- DIN 2510-5

- Artikel 88934 Гайка шестигранная с буртиком и рифлением

- DIN 5587

- DIN 6303

- DIN 6330

- DIN 6331

- DIN 6334

- DIN 6915

- DIN 6923

- DIN 6924

- DIN 6925

- DIN 6926

- DIN 6927

- DIN 7965

- DIN 7967

- DIN 22425

- DIN 28129

- DIN 6305

- DIN 6307

- DIN 80701

- DIN 80704

- EN 1661

- EN 1664

- ISO 10511

- ISO 10512

- ISO 4033

- ISO 7042

- Гайки квадратные

- Гайки колпачковые

- Гайки круглые

- Гайки с фланцем

- Гайки запрессовочные

- Гайки соединительные

- Дюбель гвоздь

- Дюбель для кровли

- Дюбель для пористого бетона KBT Sormat Сормат

- Дюбель с шурупом для фасадных работ KAT N

- Дюбель фасадный для теплоизоляции

- Дюбель-гвоздь с полукруглой головкой

- Металлический дюбель для пористого бетона

- Нейлоновый дюбель NAT

- Универсальный дюбель

- DIN 442

- DIN 443

- DIN 906

- DIN 908

- DIN 909

- DIN 910

- DIN 7604

- Заглушка для отверстий круглая пластмассовая RACO

- Заглушка пластиковая АК для монтажа шин

- DIN 5586

- DIN 3404 Ниппель смазочный плоский

- Стержень резьбовой abc по DIN 1052 для деревянных конструкций

- Кровельные саморезы

- Саморезы по дереву

- DIN 95

- DIN 96

- DIN 97

- DIN 571

- DIN 968

- DIN 7504 K

- DIN 7971

- DIN 7972

- DIN 7973

- DIN 7976

- DIN 7981

- DIN 7982

- DIN 7983

- DIN 7995

- DIN 7996

- DIN 7997

- DIN 18182

- Шуруп саморез для гипсокартона CF (по гипсу), остроконечный

- Шуруп саморез для гипсокартона SF (по гипсу)

- Шуруп саморез HOBAU с редкой резьбой

- Шуруп саморез JPMT сверлоконечный с широкой плоской головкой

- Шуруп-саморез GS с петлей (кольцом)

- Шуруп регулировочный KAR с потайной головкой и шлицем TORX

- Шуруп дюбель нейлоновый KBR

- Шуруп саморез кровельный KRS, с буром или без, шестигранная головка

- Шуруп LI для крепления тонких листов, с буром и без

- Шуруп-саморез универсальный KK

- Шуруп-саморез универсальный LK

- Шуруп-саморез универсальный UK

- Шуруп универсальный с потайной головкой

- Шуруп универсальный с полукруглой головкой

- Шуруп универсальный с полукруглой головкой TORX

- Шуруп универсальный с потайной головкой TORX

- Шуруп с петлей стальной оцинкованный

- Саморез кровельный остроконечный

- Шуруп-крючок с полупетлей

- Шуруп-саморез с крючком L-образным

- Шуруп-саморез оконный, самосверлящий

- Шуруп мебельный с плоской головкой и внутренним шестигранником под ключ

- Шуруп-стяжка мебельный для ДСП

- Шуруп-винт мебельный

- Винт-шуруп STS к хомутам

- Шуруп-саморез SPAX универсальный

- Шуруп-саморез SPAX D для деревянных террас

- Шуруп-саморез SPAX M для древесноволокнистых плит MDF и ДСП

- Шуруп-анкер SPAX RA для рамных конструкций

- Шуруп-саморез SPAX для крепления массивных деревянных полов

- Шуруп-саморез SPAX для крепления деревянных конструкций

- Шуруп накладной оконный самосверлящий FEX-KS

- Шуруп монтажный FEX-P

- Шуруп жалюзный самонарезающий остроконечный FEX-RS

- Шуруп-сверло оконный FEX-A

- Саморез регулировочный для деревянных поверхностей (оконных и дверных коробок)

- Саморез усиленный для сэндвич панелей (для слоистых панелей)

- Саморез для сэндвич панелей

- Саморез регулировочный для бетонных (кирпичных) поверхностей

- Саморез потолочный с крестообразным шлицем

- Саморез для сантехнического оборудования с шестигранной головкой

- Саморез кровельный с буром

- Шуруп саморез для гипсокартона CF (по гипсу), остроконечный

- Саморез для гипсокартона с обратной частой резьбой

- Саморез для гипсокартона с обратной редкой резьбой

- Саморез для гипсокартона с частой резьбой с буром

- Саморез для гипсокартона с редкой резьбой

- Саморез флюгель с буром Flygel

- Саморез универсальный с полукруглой головкой torx

- Саморез универсальный с потайной головкой TORX

- Саморез универсальный с потайной головкой

- Саморез универсальный с полукруглой головкой

- Саморез клоп для тонких листов металла с буром

- DIN 7976 C

- DIN 7976 F

- DIN 7981 C

- DIN 7981 F

- DIN 7982 C

- DIN 7982 F

- ISO 1479

- ISO 15480

- ISO 15481

- ISO 15482

- Шайба WIDE кузовная, плоская, увеличенная

- Шайба DD стопорная с наружными и внутренними зубьями

- Шайба контактная

- Шайба EPDM с уплотнением, с резиновой прокладкой

- Шайба HV плоская, оцинкованная, закалённая

- Шайба Twin Lock

- Шайба упорная

- Шайба строительная

- Шайбы NORD-LOCK

- DIN 70952

- DIN 93

- DIN 125

- DIN 126

- DIN 127

- DIN 128

- DIN 137

- DIN 432

- DIN 433

- DIN 434

- DIN 435

- DIN 436

- DIN 440

- DIN 462

- DIN 463

- DIN 470

- DIN 988

- DIN 1052

- DIN 1440

- DIN 1441

- DIN 2093

- DIN 5406

- DIN 6796

- DIN 6319

- DIN 6340

- DIN 6797

- DIN 6798

- DIN 6913

- DIN 6916

- DIN 6917

- DIN 6918

- DIN 7349

- DIN 7603

- DIN 7980

- DIN 7989

- DIN 9021

- Шайбы Starlock

- Шайбы плоские

- Шайбы профильные

- Шайбы увеличенные

- DIN 988

- DIN 125 форма A

- DIN 125 форма B

- DIN 6797 форма I

- DIN 6797 форма V

- DIN 6798 форма I

- DIN 6798 форма А

- DIN 6798 форма V

- EN 14399-6

- EN 16983

- ISO 8738

- Шайбы зубчатые

- Шайбы медные

- Шайбы пружинные

- Шайбы стопорные

- VH Sormat

- VSS Sormat

- VKS Sormat

- KEVA Sormat

- DIN 975

- DIN 525

- DIN 835

- DIN 938

- DIN 939

- DIN 975

- DIN 940

- DIN 976

- DIN 6332

- Шпонки клиновые

- Шпонки сегментные

- Шпонки призматические

- DIN 6887

- DIN 6888

- DIN 6885

- DIN 6880

- DIN 6884

- DIN 1

- DIN 7

- DIN 258

- DIN 1444

- DIN 1477

- DIN 1476

- DIN 1475

- DIN 1474

- DIN 1471

- DIN 1472

- DIN 1473

- DIN 1481

- DIN 7346

- DIN 7343

- DIN 7344

- DIN 7977

- DIN 7978

- DIN 7979

- Штифты выдвижные

- DIN 1433

- DIN 1434

- DIN 1435

- DIN 1436

- DIN 1443

- DIN 1469

- DIN 1470

- ISO 2339

- ISO 2341

- ISO 8736

- ISO 8737

- ISO 8742

- ISO 8744

- ISO 8745

- Шуруп саморез кровельный

- DIN 7995

- DIN 7996

- DIN 95

- DIN 96

- Шуруп сверлоконечный Flugel

- Шуруп с L- образным крючком

- DIN 97

- DIN 571

- Шуруп с винтом Norfi

- Шуруп с винтом мебельный

- Шуруп крючок

- Шуруп с петлёй

- Шуруп самонарезающий универсальный

- Шуруп фасадный

- Мебельный шуруп стяжка

- Cамонарезающий шуруп

- Шуруп мебельный

- Шуруп болт

- Шурупы по дереву

- Шурупы саморезы

- Дюбель шуруп

- ГОСТ 9870-61

- Гвоздь-шуруп ЧЕРТЕЖ 7811-7071

- Гвоздь финишный ЧЕРТЕЖ 7811-7035

- Гвоздь ЧЕРТЕЖ 7811-7102 большая шляпка

- ГОСТ 4029-63

- Гвоздь строительный ЧЕРТЕЖ 7811-7075

- Гвоздь ершеный ЧЕРТЕЖ 7811-7120

- Гвоздь ершеный ЧЕРТЕЖ 7811-7038

- Гвоздь винтовой ЧЕРТЕЖ 7811-7335

- Гвоздь винтовой ЧЕРТЕЖ 7811-7070

- ГОСТ 4028-63

- DIN 68163

- Подшипники RKB

- Подшипники ГОСТ

- Подшипники Koyo

- Подшипники Timken

- Подшипники INA

- Подшипники FAG

- Подшипники NTN

- Подшипники SKF

- Подшипники SNR

- Подшипники NSK

- Самоустанавливающиеся подшипники

- Радиальные роликовые подшипники

- Подшипник сферический

- Подшипник игольчатый

- Конические подшипники

- Радиально-упорные шариковые подшипники

- Упорно шариковые подшипники

- Радиальный подшипник

- Комбинированные подшипники

- Подшипник генератора

- Подшипник кондиционера

- Подшипники качения

- Упорный роликовый подшипник

- Радиальные шариковые подшипники

- Канаты

- Цепи

- Буксировочные ремни

- Комплектующие к стропам

- Карабины

- Захваты

- Лебедки

- Ломы такелажные

- Рым-болты

- Рым-гайки

- Скобы

- Поворотные рым-болты

- Страховочные системы

- Динамометры и весы

- Тали

- Домкраты

- Зажимы

- Стропы

- Тележки, столы и штабелеры ручные

- Стяжные ремни

- Вертлюги

- Талрепы

- Хомут пластиковый

- DIN 3016

- DIN 3017

- DIN 3567

- DIN 3570

- Mini-шланговый хомут

- EURO 9 W1 Хомут для шланга

- AMERICAN 8 W1 Хомут для шланга

- GBS / SGB W1 Хомут для шланга

- Сантехнические хомуты

- DIN 3021

- DIN 4109

- Анкеры

- Болты

- Винты

- Гайки

- Гвозди

- Дюбели

- Заклепки

- Инструмент и оснастка

- Кабельная продукция

- Кольца стопорные

- Металлоконструкции

- Подшипники

- Пробки резьбовые

- Проход для кровли

- Саморезы

- Такелаж

- Хомуты

- Шайбы

- Шпильки резьбовые

- Шпильки приварные

- Шплинты

- Шпонки

- Штанги

- Штифты

- Шурупы

- Антивандальный крепеж

- Крепеж для домостроения

- Мебельная фурнитура

- Мебельный крепёж

- Монтажный крепеж

- Перфорированный крепеж

- Промышленная фурнитура

- Строительный крепеж

- Нестандартные изделия