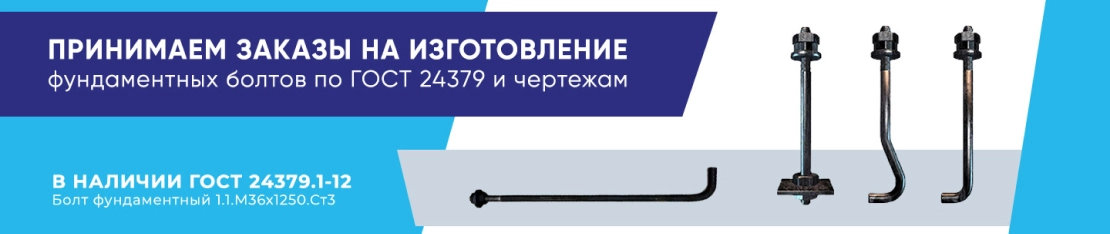

Производитель и дистрибьютор крепежа и метизов с 2006 года

- Гвозди

- Инструмент и оснастка

- Кабельная продукция

- Металлоконструкции

- Подшипники

- Проход для кровли

- Такелаж

- Хомуты

Промышленные изделия

- Категории

- Направления

- Производители

- Стандарты

- По виду материалов

- По свойствам

Дополнительно