- Главная страница

- Производство

- Изготовление метизов, крепежа и деталей по чертежам

- Наши работы

- Как мы изготовили шпильки с дюймовой резьбой без чертежа и эскиза

Как мы изготовили шпильки с дюймовой резьбой без чертежа и эскиза

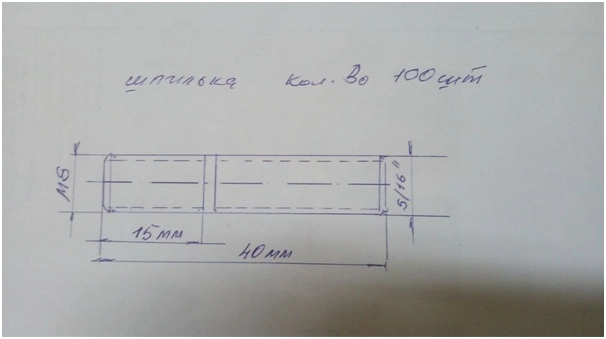

К нам в операторский отдел попал заказ: требовалось изготовить шпильки, но ни чертежа, ни эскиза не было. То, что предоставил заказчик, больше напоминало рисунок, где от руки схематично изобразили изделие. Менеджер, обрабатывавший запрос, решил, что нам может быть это интересно, и передал информацию на производство.

Заказ, действительно, оказался любопытным. Нужно было изготовить шпильку в размере М8 и сделать так, чтобы с одной стороны у неё была метрическая резьба, а с другой дюймовая. С такими размерами вообще мало кто работает, а тут ещё и сложная в реализации дюймовая резьба — шансы найти подходящее производство близки к нулю.

Мы понимали, что наших компетенций достаточно для решения такой задачи. В статье рассказываем, как работали над заказом и чего сумели добиться.

Почему просто не купить нужные шпильки

Раньше клиент заказывал шпильки как запасную часть к импортному оборудованию. Сейчас запасы иссякли, а пополнить их в условиях санкций невозможно. Единственный вариант — изготавливать на заказ, но и здесь есть сложности.

Дело в том, что западные производители называют все запасные части крепежом. Не делят их на шпильки, гайки или болты, а обозначают артикулом. Это делается, чтобы заказчик не искал детали где-то в другом месте, а продолжал покупать у них. Чертежи со всеми техническими характеристиками тоже есть только у производителей. Клиенты могут лишь догадываться, что это за изделия.

Наш заказчик предположил, что ему нужны шпильки. Однако внутренних ресурсов, которые бы позволили грамотно подготовить техническое задание или эскиз, у него было. Он просто схематично изобразил то, что нужно изготовить, и разослал это по рынку.

С технической точки зрения, запрос был составлен неграмотно, поэтому на него мало кто откликнулся. Нам же удалось рассмотреть в заказе интересный кейс, и мы взяли его в работу.

В первую очередь важно было понять, сможем ли мы выполнить заказ на своём производстве. Поскольку информации в рисунке заказчика не хватало, мы связались с ним повторно. В ходе обсуждения выяснили:

- из какого материала должны быть изготовлены шпильки;

- какие длина резьбы и частота обработки нужны;

- требуется ли покрытие.

Получили все необходимые данные и отправились готовить эскиз.

Этап 2. Подготовили и согласовали эскиз

Эскизом занимался наш инженер-технолог. На основании полученных данных он подготовил линейно-графическое изображение изделия, где отразил основные технические требования и характеристики.

Далее мы передали эскиз клиенту на согласование и, как только получили от него ответ, заказали необходимые материалы.

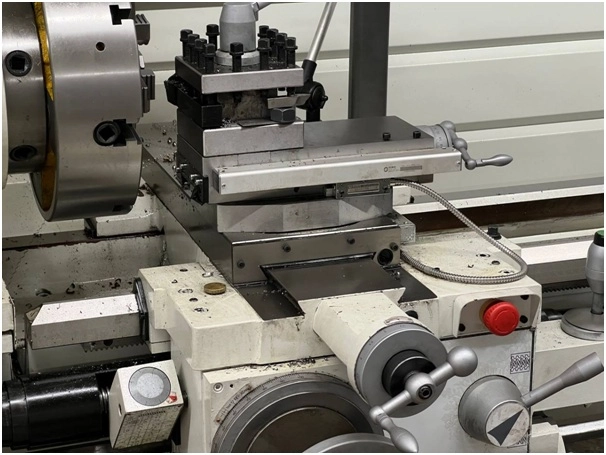

Этап 3. Подготовили управляющую программу

Параллельно мы разработали управляющую программу для выточки шпилек на токарном оборудовании. После переноса программы с компьютера на станок ещё какое-то время потратили на наладку.

Этап 4. Наладили станок

Процесс наладки включал в себя изготовление тестового образца и установку инструмента в необходимое положение. Во время изготовления опытного образца мы выяснили, соответствует ли изделие заявленным требованиям и параметрам. Убедились, что всё в порядке, и запустили программу. Далее станок в автоматическом режиме доточил все изделия.

Этап 5. Проверили качество

После того, как проточили шпильки, проверили их на соответствие эскизу и заявленным техническим характеристикам. На сегодняшний день каждое изделие, изготовленное на нашем оборудовании, проходит стопроцентный контроль качества. Всю продукцию мы проверяем калибрами.

Проверка была пройдена, а шпильки — отгружены клиенту. Он тоже успел провести испытания на своём производстве и остался доволен результатами. Поэтому в ближайшее время мы готовимся к новому заказу на большую партию.

Почему все отказываются от таких заказов, а мы нет

«Никто не любит заниматься мелкими партиями, потому что на этом сложно заработать. Никто не любит изготавливать что-то под заказ, потому что серийное всегда проще. И тем более никто не любит делать то, на что нет даже чертежей. На своём производстве мы изначально сфокусировались на том, что никто не любит, и том, что имеет высокую добавленную стоимость. На рынке есть явная потребность в подобных услугах, но их мало кто оказывает, потому что на этом сложно построить бизнес».

Владимир Леваков, генеральный директор «Трайва»,

в интервью о запуске производства

19.10.2022

Заказать крепеж вы можете по телефону 8 (800) 707-25-98, по email: info@traiv-komplekt.ru или заполнить форму