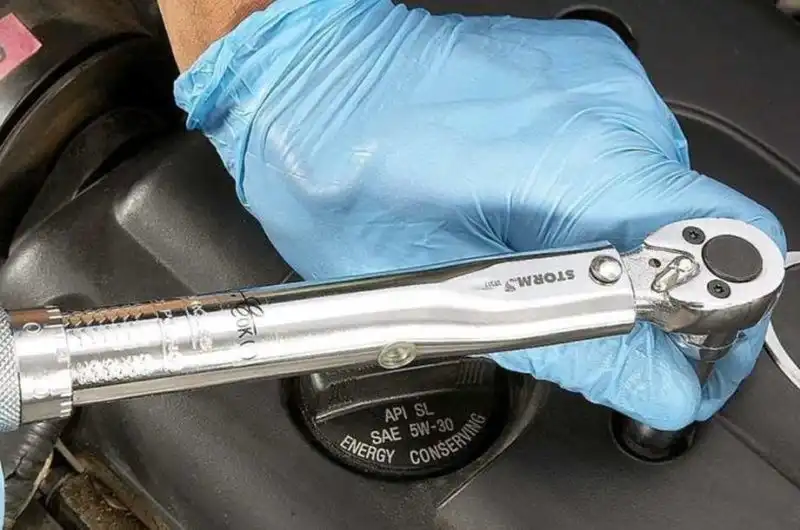

При выполнении сборки различных конструкций с применением резьбовых соединений необходимо соблюдать правильный момент затяжки метрических болтов. Это важное требование, так как при недостаточном усилии из-за вибрации соединение будет нарушено, а эксплуатация оборудования станет небезопасной. Соединение с винтом и гайкой часто подвержено высоким нагрузкам, что обязывает выполнять требования. Для контроля момента затяжки применяют специальный динамометрический ключ, представляющий собой приспособление со шкалой и указателем. Чрезмерное же усилие может привести к деформации компонентов соединения, растягиванию болта и расшатыванию крепежа.

Основные критерии

Для соблюдения момента затяжки винтовых соединений необходимо знать их основные показатели. Главным параметром, непосредственно влияющим на надежность конструкции, является класс прочности. Существует 11 классов от 3.6 до 12.9. Чем он выше, тем большую нагрузку способен выдержать крепеж. К критериям, влияющим на прочность соединений, относятся:

- прочность отдельных компонентов – болт, гайка;

- диаметр крепежа;

- марка стали;

- шаг резьбы.

Класс прочности

Момент затяжки винтов и гаек рассчитывается от класса прочности резьбовых компонентов. Эта величина показывает, какую нагрузку выдерживает изделие при испытании на разрыв. Например, болт с классом 3.6 выдерживает максимальную нагрузку на разрыв, равную 300-330 МПа для изделия из сталей Ст3кп или Ст5сп. Это значение соответствует 3,4 т. Это, казалось бы, внушительное значение, но в составе конструкции элемент подвергается еще большим нагрузкам в зависимости от места расположения.

Класс прочности болтов и других метизов указывают на самом изделии. На болтах отметка проставляется на шляпках, как правилах винта с типоразмером от М4-М6, так как на меньших по размеру делать подобные метки проблематично. Соответственно, на метрических болтах можно встретить маркировку классов прочности от 4.6 до 10.9. Также применяют кодовое обозначение в виде лучей, идущих от центра или палочек и нулей. Например, винт без лучей соответствует нулевому классу, менее 3.6. Болт с 5-ю лучами имеет класс прочности 7, что соответствует 8.8-9.8.

Диаметр крепежа

Винты М3 и М6 из одного и того же материала существенно различаются по максимальным нагрузкам. Так, например, болты из нержавейки А2-50 в типоразмере М4 выдерживают до 1,9 кН, а М6 – 4.4 кН. Аналогично и классы прочности, поэтому и моменты затяжки будут разные. Для винтов М5 с классом прочности 10.9 потребуется создать нагрузку до 14.7 Нм, а болты М14 затягивают с моментом до 195 Нм. Чтобы точно знать показатели закручивания тех или иных винтов, гаек и болтов, необходимо в комплексе подходить к этому вопросу.

Выбор способа крепежа зависит от нагрузок, которым будет подвергаться место соединения деталей. В зависимости от ситуации можно применить меньше винтов, но с большим диаметром или больше болтов с меньшим, тем самым, распределив нагрузку по всей смыкаемой площади деталей. Например, общая нагрузка на соединение составляет 10 тонн, то потребуется использовать не менее 3-х винтов М10 с классом прочности не ниже 8.8 или 4-х М8, у которых класс прочности составляет 2,9.

Марка стали

При затягивании резьбовых соединений на скручиваемые компоненты создается нагрузка. Для каждого типа сплава она будет отличаться, так как металл различается по плотности, вязкости и твердости. Пределы максимальных нагрузок болтом М10 из разных материалов:

- Ст3кп, Ст3сп или Ст5сп – 300-330 МПа;

- Ст10 и Ст10кп – 400-420 МПа;

- Ст35 – 500 МПа;

- Ст45 – 600 МПа.

Важно знать, что винты из стали Ст35 или Ст10 могут быть рассчитаны на разные пределы прочности. Это связано с классом прочности, который формируется благодаря дополнительным термическим обработкам. Например, изделие с классом прочности 6.6 из Ст35 выдерживает до 600 МПа, а с классом прочности 8.8 – уже 800 МПа.

Шаг резьбы

Еще одним параметром, который нужно учитывать при расчете момента затяжки винтовых соединений, выступает шаг резьбы. По этому показателю существует 2 основных вида резьбы – крупная и мелкая. Крепеж с мелким шагом в маркировке имеет дополнительные цифры, указывающие на этот шаг. Например, М10х1,25 или М14х1,5. Рассмотрим моменты затяжки винтов с крупной и мелкой резьбой в типоразмере М10 и классом прочности 8.8:

- винт без покрытия с коэффициентом трением 0,14 крупной резьбой – 51 Нм;

- этот болт с мелким шагом – 52 Нм;

- болт с цинковым покрытием и трением 0,125, крупным шагом – 48 Нм;

- тот же болт с мелким шагом – 49Нм.

Как видим, разница между сплавами в едином типоразмере в зависимости от шага резьбы отличается всего на 1 единицу.

Признаки правильной затяжки

Правильно затянутый болт немного растягивается и остается под постоянным напряжением. Незначительная деформация не выходит за пределы нормированных значений, сохраняя прочность крепежа. Созданное натяжение компенсируется линейным расширением металла при изменении температуры окружающей среды. Правильно затянутый винт имеет предварительное натяжение. Чего нельзя сказать о чрезмерной затяжке, когда болт сильно удлиняется, что приводит к расслаблению места соединения. Но предварительное натяжение создается также трением деталей друг о друга при затяжке. Если соединение выполнено без смазки, то приходится 50% потерь на поверхности гайки, 40% - на резьбе и 10% - в виде предварительной нагрузки. Добавление смазки уменьшает трение, поэтому весь момент затяжки направлен на закрепление резьбового соединения.

Комментарии к статье

Пока нет комментариев. Будьте первым!