Эта группа режущих инструментов предназначена для обработки всевозможных материалов (металла, камня, дерева, стекла, пластика) и широко востребована в строительстве, изготовлении различных изделий. Как же делают сами инструменты?

Какое сырьё может быть использовано?

Эксплуатация инструмента связана с высокой механической нагрузкой, трением, причём на высоких оборотах и, как следствие, с повышением температуры. Поэтому производители вынуждены подбирать особенно выносливые материалы, сочетающие твёрдость и жаропрочность.

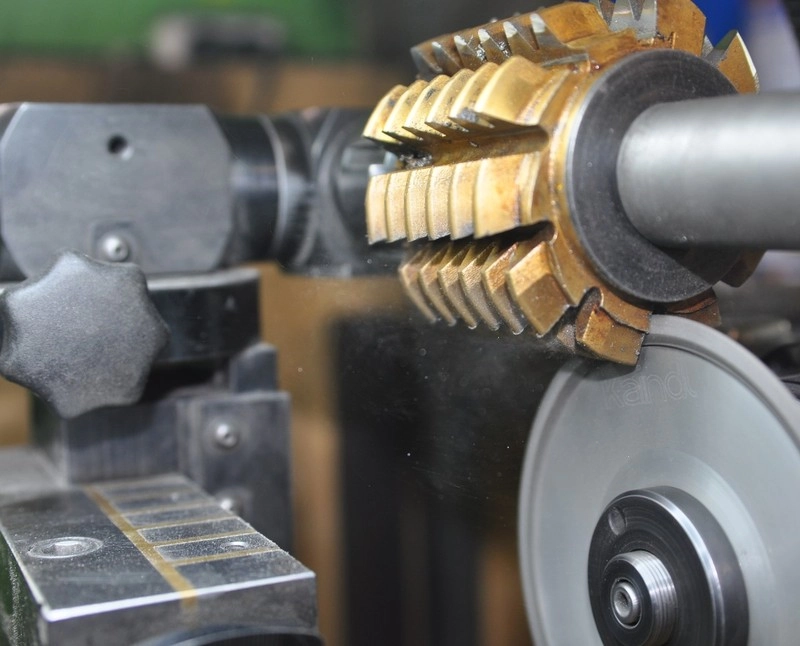

Часто используется сталь, специально предназначенная для таких задач – быстрорежущая. Она легирована термоустойчивыми металлами. Уступают по свойствам, но встречаются, инструментальные стали (с присадками или без). Могут использоваться особо выносливые (металлокерамические) сплавы, которые таки и называются – твёрдые. В их составе кобальт или никель и карбиды таких металлов, например, как титан. Что касается альтернатив, это алмаз и минералокерамика. Часто фрезы делают сборными, совмещая два вида материала: Для режущей части более твёрдый, а для той части фрезы, которая насаживается на станок, всё-таки используется сталь.

Технология производства фрез разрабатывается производителем в зависимости от свойств материала, сложности модели и оснащения на предприятии. Но есть в алгоритме и общие моменты. Рассмотрим основные операции.

Формирование заготовок и черновая обточка

Если инструмент производится на заказ и заказчик не предоставил чертежи, то до начала производства инженеры разрабатывают его в соответствии с техническим заданием.

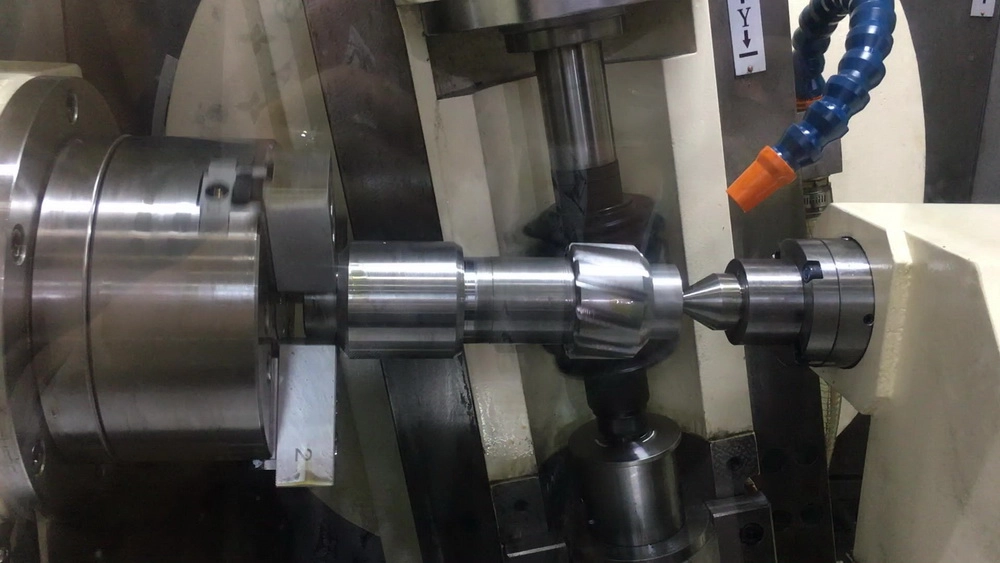

Производственный цикл начинается с того, что сырью придают черновую форму основных элементов, из которых будет состоять изделие. Для металлопроката может быть использована раскройка и затем ковка, обтачивание на карусельных ЧПУ-станках. Всё делается в соответствии с чертежами и с соблюдением размерности, однако при этом оставляют достаточно большие припуски. Дальше с каждым этапом обтачивания они будут становиться меньше, пока не будут ликвидированы совсем, а точность обработки будет возрастать. Задаётся форма корпуса, прорезаются зубья, протачиваются пазы.

Для твёрдых сплавов, поступающих в порошковом виде, подготавливается нужная смесь, применяется метод экструзии или холодное прессование с последующим спеканием.

Промежуточная обработка

В ходе изготовления фрез бывает необходимо выполнить галтовку – удалить заусенцы и другие крупные шероховатости. Также проводится термическая или химико-термическая обработка, которая сделает детали крепче. Это закалка, отпуск, азотирование внешнего слоя металла. После работ в деталях остаётся остаточное напряжение — его нужно снимать. Всё это может осуществляться не однократно, а в несколько заходов на разных этапах производства – когда того требуют особенности выбранной технологии. Иногда детали оцинковывают или хромируют для лучшей коррозионной стойкости.

Доведение до параметров

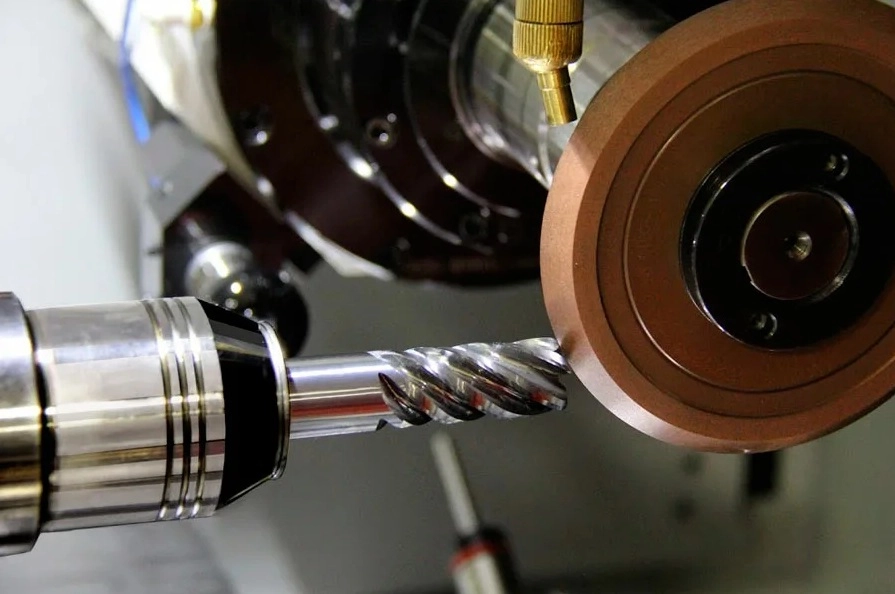

Черновые заготовки нужно подвергнуть более точной обработке. Детали фрезеруют и шлифуют, снимая лишний материал. Ножи перед чистовой обработкой немного притупляют. Работа заканчивается, когда все габариты полностью идентичны запланированным, а на поверхностях отсутствуют дефекты.

Сборка

Если корпус состоит из нескольких элементов (например, задействованы твердосплавные ножи), то его нужно собрать воедино. Делается это механически или с применением паяльного оборудования. При этом приходится выполнить целый ряд мелких шагов, таких как зачистка поверхностей, нагрев деталей, снятие возникшего в них напряжения, испытание результата на прочность.

Завершающий этап

В финале может быть выполнена балансировка изделий (чтобы силы и моменты, которые возникнут при вращении, находились в уравновешенном состоянии и в ходе эксплуатации не возникало излишних колебаний, вредных для аппаратуры), маркировка и упаковка продукции. Обязателен контроль качества методами, заявленными в нормативных документах.